ばね加工

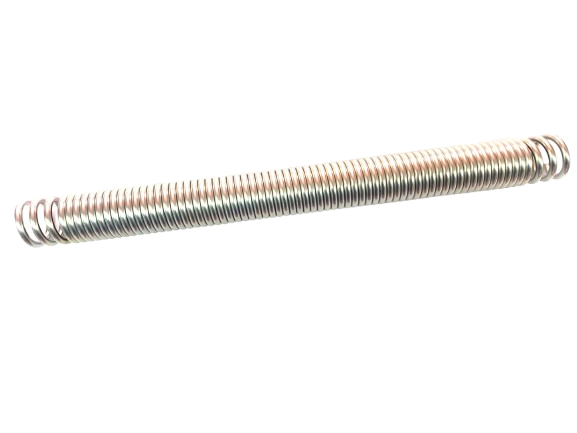

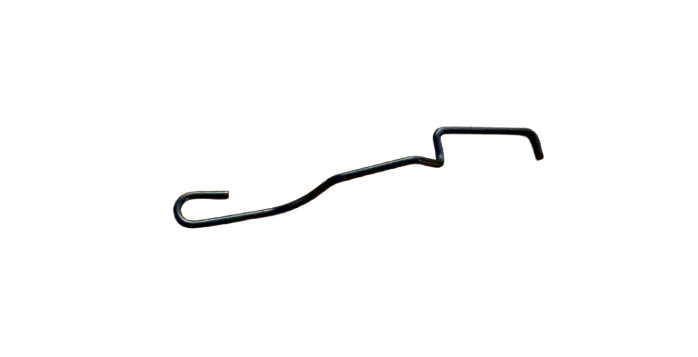

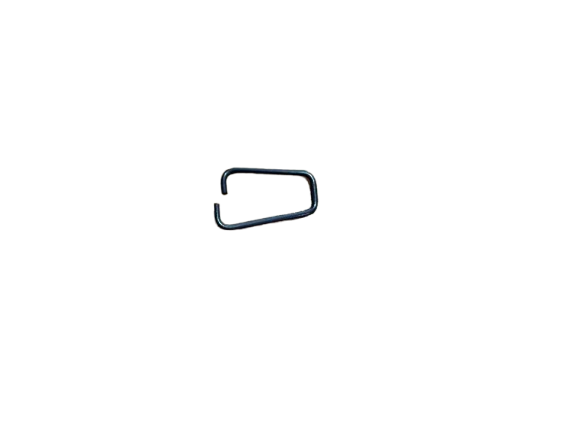

極小・軽量・特殊形状、

あらゆるばねに対応

押しばね・引きばね・トーションばね・線加工品・板ばねなどの

ばね製品の設計や製造を試作1個から行っています。

コスト削減やスケジュール短縮、軽量化など用途に応じた

ばね製品を製造します。

-

POINT

1一貫生産体制による品質保証

開発設計から納品後のアフターフォローまでをワンストップで請け負っております。

ISO9001を取得しており、過去のトラブル実績を共有化、製造設備・材料情報などばねに関連する情報を独自システムでの一元管理を徹底しています。

自動車部品の製造ノウハウを活かし、一貫生産を行うことで良品率99%を保つことができています。 -

POINT

2自動生産ラインによる量産やコスト削減が可能

品質を担保する取り組みとしてカメラセンサーを活用しています。寸法のバラつきが大きすぎるものや不具合品は不良品として取り除くシステムを構築しています。

またテンパー処理等の付属設備の直結により量産体制の強化を進めています。

ばね製品の自動取り出しと製品受け箱の自動供給により、人手不足の課題を解決しています。 -

POINT

31個からの試作が内製可能

金型を別途製作する必要がないため、コストを大幅に抑えられます。さらに、1個からでも製作が可能なため、小ロットでも低コストを実現できます。ばね加工は、試作品や多品種少量生産品、量産など、あらゆるニーズに対応可能です。

また、単純なばねから、金型を使わなければ実現不可能だった複雑な形状まで、あらゆるばね加工に対応できます。さらに、寸法や角度を少しずつ変えることも可能です。ただし、その場合、別途費用が発生することがあります。

製造工程

ばねの成形方法は、材料を熱して加工する熱間成形と常温で加工する冷間成形があります。

冷間成形は常温で加工するため、材料の温度のばらつきや加工中のひずみなどに影響されにくく、寸法や形状の精度を保つことが可能です。

栄光技研株式会社では冷間成形でばね製造を行っております。

新しい材質・熱処理条件・加工治具などに挑戦することで、ばねの品質向上に力を入れています。

-

FLOW 1

製造(試作/量産)

ご要望に合わせた製品を設計をもとに機械のツールを選定の上、セットし製造していきます。

-

FLOW 2

低温焼きなまし

(テンパー処理)残留応力を除去する「低温焼きなまし(テンパー)」を行います。冷間成形を行うばねの熱処理として一般的な処理です。当社ではピアノ線は325℃、ステンレス材は400℃で管理しています。管理する熱処理温度が異なる場合、お気軽にご相談ください。

-

FLOW 3

防錆処理

防錆処理は必ず行う処理の1つです。ばね製品が大気中における酸素等によって腐食するのを防ぐための処理です。

-

FLOW 4

表面処理(鍍金・塗装等)

表面処理は金属の表面に保護膜を形成し、さらに防錆効果や潤滑性能を向上させる処理です。また塗装も表面処理の一種と言えます。

-

FLOW 5

検査

専用の測定機を用いて、寸法や荷重等を検査します。その後、使用した材料のデータが載っているミルシートや検査成績表を発行します。

ばね材料セットからばねが

完成するまでの製造工程